자동차연구원 "기존 차량용 반도체 대신 미래 고성능 반도체 개발하자"

"고성능 차량용 반도체, 규모의 경제 달성할 수 있을 것"

한국자동차연구원은 "자동차 업계의 수요 예측 실패와 예기치 못한 자연재해로 인한 차량용 반도체 품귀현상 발생했다"며 11일 국내 기업의 차량용 반도체 생산 필요성을 강조했다.

현재 텍사스 한파로 인한 반도체 공장 중단(삼성전자·인피니언·텍사스 인스트루먼트)과 세계 3위 차량용 반도체 제조업체인 일본 르네사스 공장 화재, 가뭄으로 인한 물 부족 사태로 대만 TSMC 공장 가동 차질 등 악재가 겹치면서 차량용 반도체 대란이 발생한 상황이다.

전장 시스템 제어를 수행하는 MCU(Micro Control Unit)가 수습 차질을 빚으면서, '반도체 설계→생산→모듈·시스템 제작→완성차 양산' 과정 중 '생산'에서 병목 현상이 발생했다. 차량용 MCU 생산 리드 타임(생산 계획부터 입고까지의 기간)은 주로 12~16주가 소요됐지만, TSMC 반도체 주문 폭주로 리드 타임이 26~38주 이상 걸리고 있다.

지난해 하반기부터 시작된 차량용 반도체 부족 현상은 글로벌 완성차업체에 직격탄이 됐다. 줄줄이 감산에 돌입한 것이다. 국내에서도 현대차 울산1공장에 이어 아산공장, 한국GM 보령공장, 쌍용차 평택공장까지 잇달아 휴업에 나서면서 반도체 수급 우려가 현실화됐다.

IHS마킷은 올해 1분기 반도체 공급난으로 인한 자동차 생산 차질 물량이 130만대에 달할 것으로 내다봤으며, 앨릭스파트너는 올해 글로벌 자동차 매출액 감소가 606억 달러에 이를 것으로 예상했다.

자동차연구원은 다만 국내 업체들이 MCU 반도체 개발에 나서기보다는 장기적 시점에서 미래 차량용 반도체 시장 진입에 나서야 한다고 봤다. 현재 MCU 중심 차량용 반도체 산업은 제한적 시장규모, 저수익 및 공급망 편중의 특징을 가지고 있기 때문이다.

실제 차량용 반도체 최대 위탁 생산 업체 TSMC의 지난해 4분기 차량용 반도체 매출 비중은 전체 매출의 3% 수준이며, 대부분 MCU 생산용 웨이퍼는 8인치(200mm) 사이즈로 생산성·수익성이 낮다. 또 까다로운 사용 조건으로 '개발-테스트-양산'에 10년 내외가 소요되며, 타(他) 반도체 대비 높은 기능 안전·신뢰성·고객사 요구 등으로 공급이 일부 기업에 편중돼 있다. NXP(네덜란드)와 르네사스(일본), 인피니언(독일), ST마이크로(스위스), 마이크로칩(미국) 등이 대표적이다.

이 때문에 국내 자동차·반도체 산업 각각은 세계 최고 수준이나, 차량용 반도체 시장은 98%를 해외에 의존하고 있다. MCU 등 주요품목의 국내 공급망은 존재하지 않는 상태다.

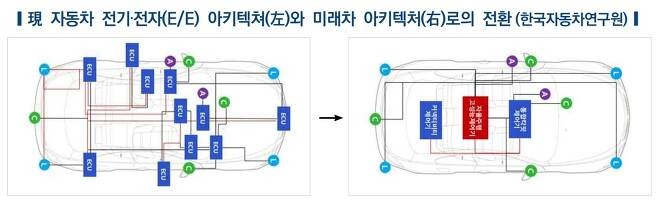

자동차연구원은 견고한 글로벌 강자들이 자리 잡은 MCU 중심 차량용 반도체 시장으로의 진입보다는 기술 변화 속에서 새롭게 조성될 AP(데이터 연산·처리 기능 수행 반도체) 시장에서의 기회 모색이 필요하다고 봤다.

앞으로 5~6년 전기차·자율차로 전환이 가속화되면 AP 기반 집중처리형 고성능 제어기를 채택할 가능성이 크다는 판단이다. 차량용 반도체가 AP와 같은 범용 통합 칩으로 점진 통합·대체되고, 다양한 종류의 신규 모빌리티에 확대 적용된다면 충분한 수요를 확보하고 규모의 경제도 달성할 것으로 봤다.

이미 고성능반도체 시장은 미래차 분야 기술 형성 단계로 글로벌 기업들이 연구개발 중이다. 국내 SW업체와 반도체업체(Fabless)의 협력을 통하면 자동차연구원은 AI·보안·데이터 등의 시장에 도전해볼만 하다고 예측했다.

특히 개발과정에서 정부지원의 필요성을 강조했다. 차량용 AP는 생명과 연관돼 엄격한 안정성 검증을 거치며 오랜 개발·테스트 기간이 소요된다. 10년이 넘는 사용주기에 대한 관리·업그레이드가 필요해 업체 부담이 크다.

자동차연구원은 "공급기업이 수요기업 요구에 맞는 제품을 개발하여 사업화까지 성공하기 위해서는 반도체 개발·양산에서의 사업단절(Death Valley) 극복을 위한 양산 성능 평가 및 성능 개선 지원이 필요하다"고 말했다.

<저작권자 ⓒ 매일한국, 무단 전재 및 재배포 금지>

문채형 기자 다른기사보기